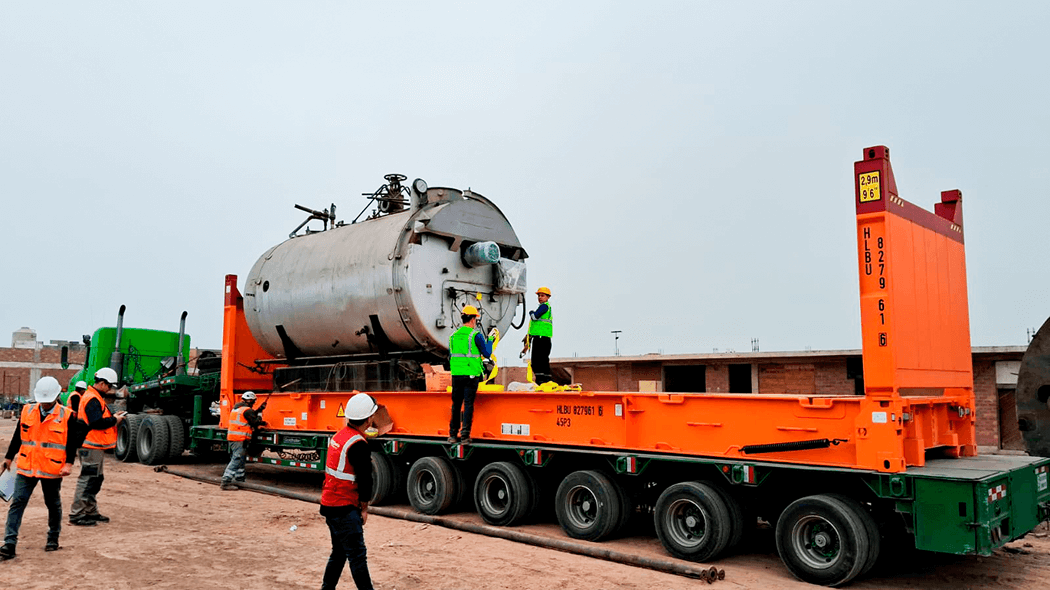

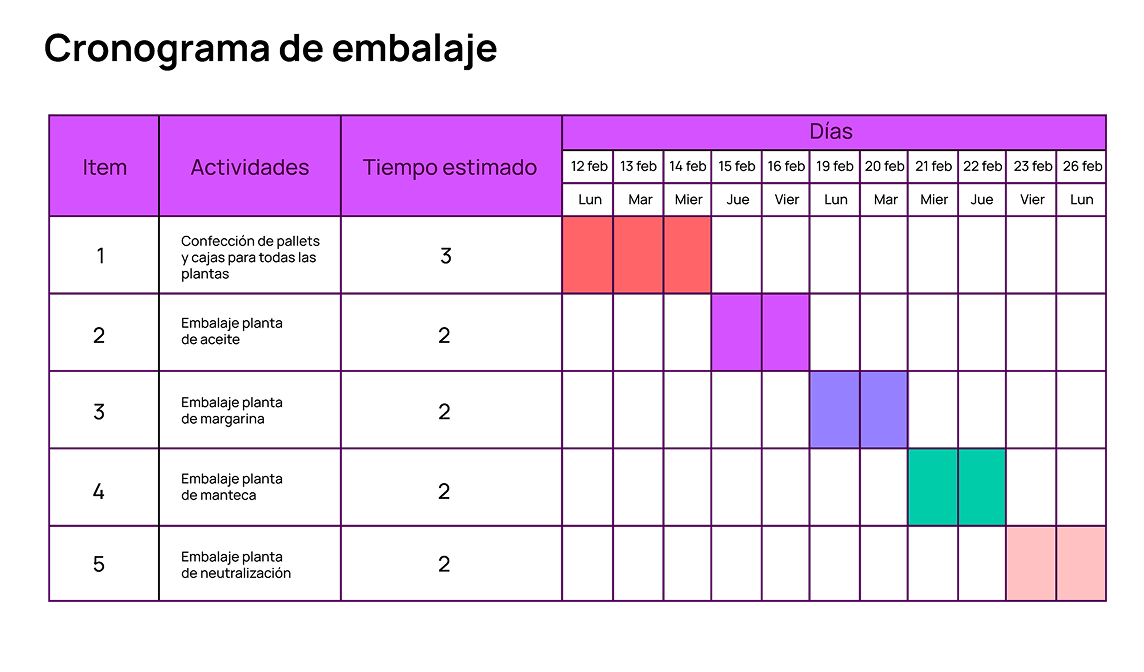

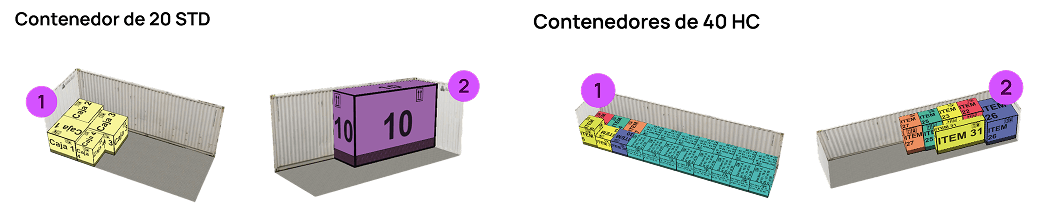

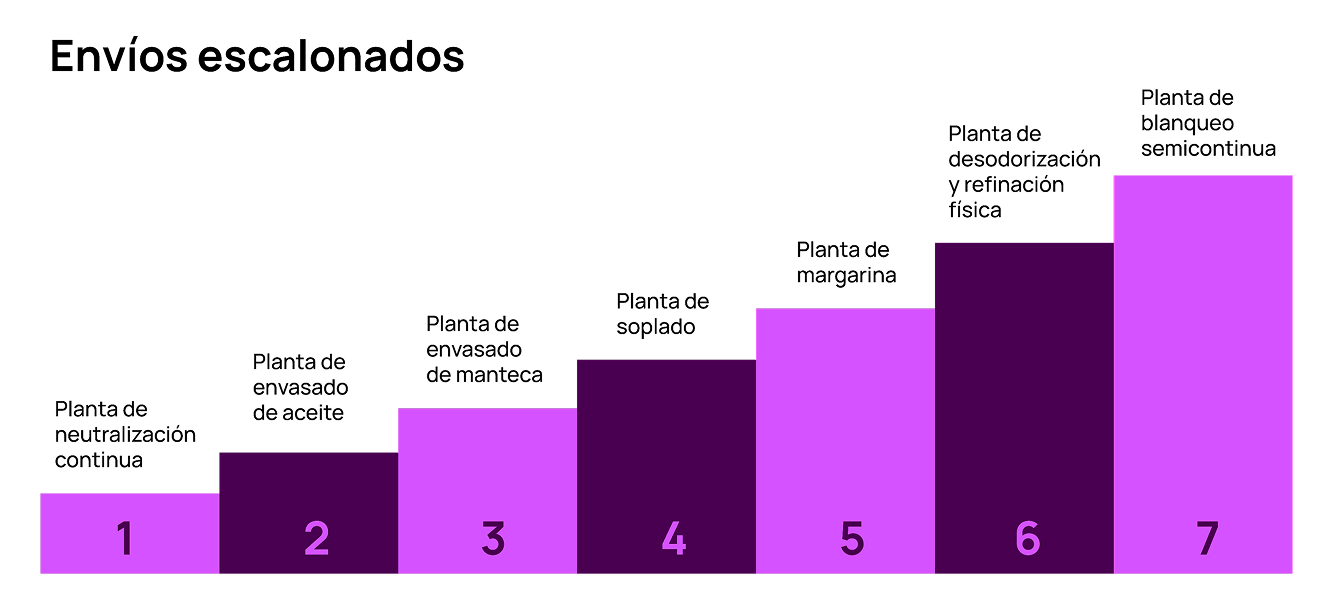

El proyecto inició con aproximadamente 20 visitas técnicas y la presentación de 10 propuestas técnico económicas por etapa, abordando cada etapa con precisión.

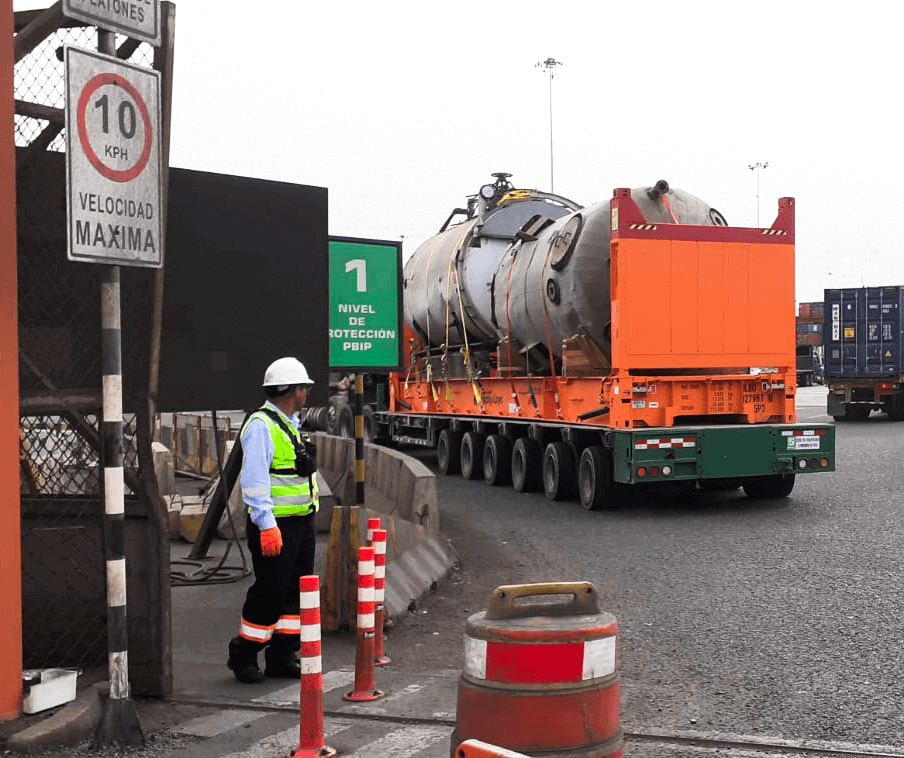

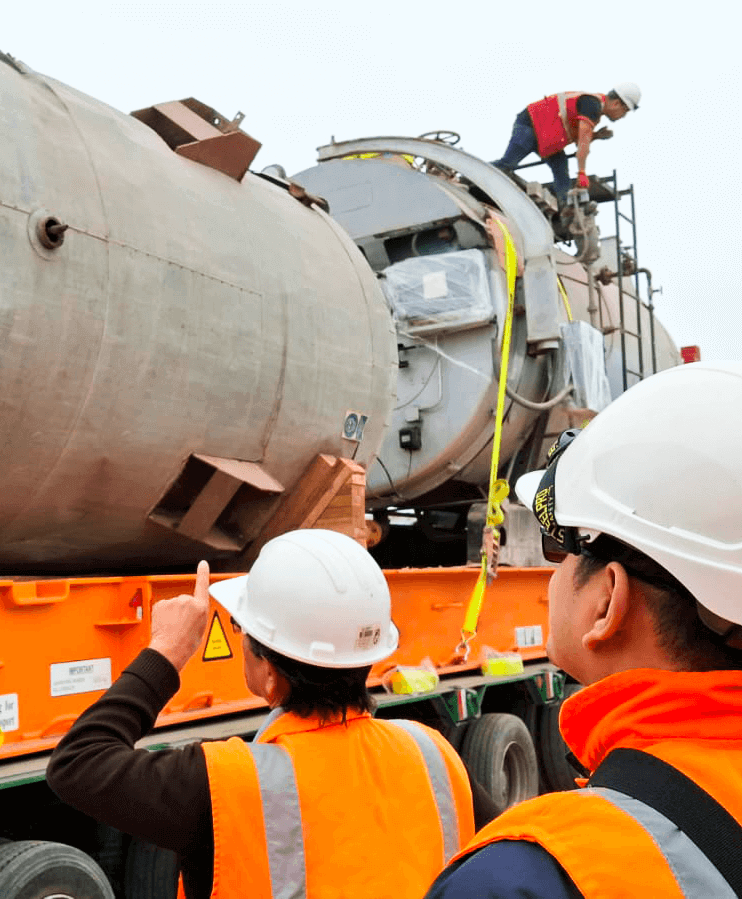

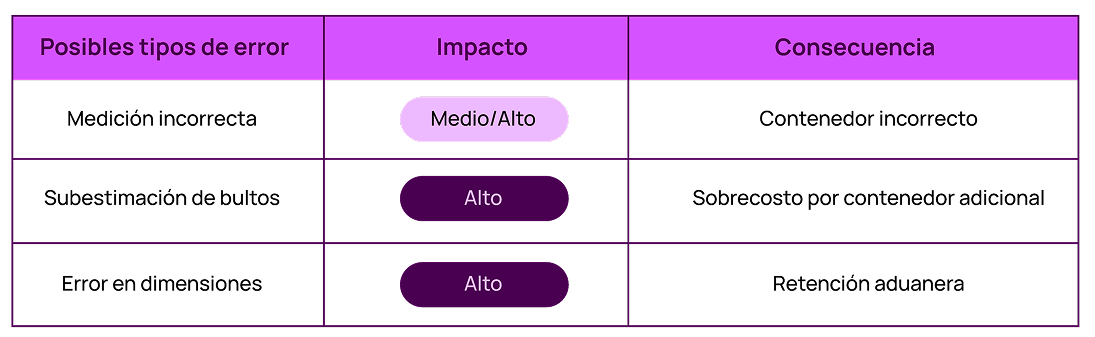

Cada plan contempló soluciones operativas y estrategias de mitigación para asegurar la viabilidad del traslado.